Reciclar los residuos: Entre redescubrimientos fundamentales y una nueva epopeya industrial

La brecha entre la rápida invención técnica de soluciones de valorización y la lenta adopción mayoritaria de nuevos usos de clasificación nos lleva a volver a las raíces históricas del reciclaje. Por un lado, la economía circular de hoy no tiene nada que ver con la de las sociedades orgánicas sin residuos, ya que la valorización actual depende completamente de la producción de un residuo, es decir, de un desecho separado de la persona que lo produjo y no quiere verlo más. Por lo tanto, es necesario volver a sensibilizar a los usuarios que se han vuelto insensibles a esta parte invisible de sí mismos, mientras que sería más eficaz trabajar aguas arriba para que nadie pueda decir: "Esto ya no soy yo". La comparación internacional muestra que la valorización de los residuos puede ser, paradójicamente, más fácil de implementar en los países emergentes donde la basura nunca ha dejado de ser un recurso para las poblaciones que viven alrededor y sobre los vertederos.

Por otro lado, no hay que olvidar que la transposición al campo de la expertise industrial y jurídica de la química orgánica de Antoine Lavoisier y Jean-Antoine Chaptal ha producido esta idea de que un residuo no es más que un residuo en espera de ser valorizado químicamente. Esto neutralizó todas las luchas contra la contaminación en el siglo XIX. El auge del nuevo mercado de reciclaje supone hoy un contrato de confianza que elimina las ambigüedades e inventa un nuevo metabolismo que no puede ser la reactivación de un pasado idealizado.

Grégory Quenet

El reciclaje, en el sentido moderno de la palabra, aparece gradualmente en el siglo XX, y sobre todo a partir de la segunda mitad del siglo. En Gran Bretaña, el verbo "to recycle" existe desde 1926, luego se encuentra declinado en "recycling" justo después de la Segunda Guerra Mundial. En Francia, el término "reciclaje" aparece en 1960, pero en ambos países, hay que esperar hasta la década de 1970 para que estas palabras se utilicen realmente en el lenguaje cotidiano, en pleno auge de la producción de residuos. En 1970, el diseñador gráfico Gary Anderson creó el famoso logo universal del reciclaje a partir de la cinta de Möbius - cuyas dos caras son una - en el marco de un concurso lanzado al margen del primer Día de la Tierra, celebrado en Wisconsin. Originalmente destinado a los productos de papel reciclado, el pictograma se generalizará a todos los productos reciclados o reciclables en el mundo. Si no va acompañado de ninguna mención, significa que el producto es simplemente reciclable, mientras que la aparición de un porcentaje significa que contiene materiales reciclados. Clave de su éxito, su simplicidad gráfica permitirá adaptarlo a todos los contextos y a todos los países, hasta el punto de que Gary Anderson se da cuenta de la importancia de su diseño cuando lo ve en un cubo de basura en Ámsterdam unos años más tarde!

Herederos de los antiguos traperos, los primeros en reciclar materiales de los residuos después de 1945 son los cartoneros, los papeleros y los vidrieros. En esa época, los Establecimientos Soulier, que se integrarán en la CGEA y Veolia, abandonan sus actividades de trapero, que ahora están en declive, para orientarse hacia el reciclaje de papel asociándose con los Cartonneries La Rochette. Para alimentar sus fábricas, la empresa Soulier recupera los papeles de los centros comerciales, de los supermercados e incluso de las escuelas después de haber sensibilizado a los escolares a esta recolección. Después del choque petrolero de 1973, los vidrieros alientan a los franceses a reciclar sus botellas de vidrio, ya que el vidrio reciclado requiere menos energía. Es la primera vez que se establece tal cadena a partir de los residuos domésticos. En 1976, un convenio de la industria del vidrio - representada por la Cámara Sindical de las Vidrierías Mecánicas de Francia - se firma con el Ministerio de Industria e Investigación.

Pero estas iniciativas ocupan un lugar aún muy pequeño junto a la explosión de lo que un reportaje de televisión de 1972 llama "los envases perdidos"1, es decir, no consignados. Estos últimos representan el 5% de los envases en 1960, el 30% en 1972, y el periodista habla de previsiones del 80% en 1980. De 220 kilogramos de residuos producidos por año y por habitante en la década de 1960, Francia pasa a 360 kilogramos en 1990. Frente a esta tendencia, durante mucho tiempo sólo existieron esfuerzos localizados de reciclaje. No es hasta la década de 1980 que las cosas cambian de escala, de una manera muy pragmática. "Entonces fuimos capaces de establecer cadenas de reciclaje", señala Martial Gabillard, director de valorización de flujos en Veolia. "Identificábamos yacimientos, madera para reciclar, pladur, incluso plástico. Nuestra actividad de Limpieza tuvo que ofrecer cada vez más clasificación. Si veíamos que había madera en la región, entonces hacíamos un contenedor para eso. En los vertederos, instalábamos contenedores para los residuos verdes, a veces si era necesario para el cartón, el metal, que se utilizaba para los fabricantes de cartón, los chatarreros. Pero tuvimos que esperar hasta la ley de 1992 para orquestar estos flujos".

Reflejando su tiempo y de lo que otros países están llevando a cabo al mismo tiempo, la ley Royal renueva la política francesa de gestión de residuos domésticos: además de incentivar la reducción de los vertederos y la producción de energía a partir de la incineración, aboga por la reducción de la producción de residuos y su valorización, impulsando el desarrollo de nuevos tipos de equipo como los centros de clasificación y los vertederos. Al igual que en Alemania desde 1989, va a extender más la responsabilidad extendida del productor, definida con el principio de "el que contamina paga" por la directiva europea de 1975, a los residuos domésticos, y va a desarrollar las organizaciones ecológicas, federación de productores reunidos para asumir esta responsabilidad al final de la vida de sus productos.

"En la década de 1990, las autoridades locales ya no tienen los medios financieros y técnicos para gestionar los residuos, que se están volviendo más complejos", indica Helen Micheaux, profesora de ciencias de gestión en AgroParisTech. "Hay que encontrar otra solución. Es en este contexto que surge la idea de responsabilizar al productor". "Hubo una verdadera toma de conciencia. Todos estos residuos que estábamos manejando, podíamos reciclarlos. Para ello, había que sacarlos del cubo de basura doméstico estableciendo cadenas específicas de reciclaje para clasificarlos y luego prepararlos para reincorporarlos", explica Françoise Weber, directora de esquemas REP en Francia en Veolia. "Con las eco-organizaciones, empezamos a clasificar los envases de plástico, cartón, papel, vidrio". A principios de la década de 1990, ha llegado el momento de dar un impulso al reciclaje.

El plástico ya no es fantástico, y sobre todo ya no es de un solo uso

El plástico, hay que decirlo, ha ocupado un lugar central en el mundo del embalaje y los residuos. Independientemente de las crisis del petróleo, los residuos de plástico han pasado del 4% de los residuos domésticos en Francia en 1973 al 11,2% cincuenta años después. La búsqueda de simplicidad y facilidad dominó una era en espera de una liberación total de las restricciones físicas, mientras que desde el principio, todo estaba en germinación. En 1972, en un informe televisado y archivado por la INA (Instituto Nacional de Archivos), el director de una empresa de embalaje de plástico alababa las virtudes de su actividad: "Siempre hemos tirado el embalaje, recuerde las latas, los bidones... [...] La tendencia normal es buscar embalajes ligeros, que no sean consignados, y los plásticos son ideales para eso."2

El plástico era fantástico, tanto que un artista belga adoptó el nombre de Plastic Bertrand, haciendo referencia en su nombre artístico al plástico del que están hechos los trajes de los punks, un movimiento que reivindica la ruptura con la generación que le precedió. Al mismo tiempo, en la parte baja del sistema de producción y consumo, el director de una planta de incineración, un tal Sr. Fourment, comenzaba a lamentar la proliferación de botellas de plástico en los residuos: "Estas botellas son indestructibles, por eso, en cierto sentido, cuando hablamos de biodegradabilidad, para nosotros, con el conocimiento actual, es ciencia ficción."3

Jean Soulier, cantor de la recuperación de residuos y patrón social

Nacido en 1868 en Meulan-en-Yvelines, Jean Soulier ha tenido una carrera cuyos episodios se ajustan a las contingencias históricas de la primera mitad del siglo XX. Después de sus estudios en el liceo Lakanal en París, se incorpora a la empresa familiar de recuperación y valorización de residuos para formarse, pero su matrimonio con Emma Vachon lo llevará a Ruan para trabajar con su suegro. Es en esta ciudad donde una gran parte de la actividad de reciclaje de papeles y textiles de los Establecimientos Soulier, maestros traperos, prosperará de manera industrial, aunque la empresa se mantenga a una escala humana.

En la década de 1910, Jean se va a los Estados Unidos y a Rusia, ¡bastará para crear una libreta de direcciones de exportación que le servirá toda su vida! A diferencia de las empresas de recogida de residuos que gestionan un servicio público, los Soulier viven directamente de su comercio: compran residuos, clasifican, valorizan y revenden más caro, en resumen, ganan dinero gracias a los márgenes que obtienen de esta misión. De hecho, dependen de la oferta y demanda de los productos, y solo se instalan en una región si consideran que existe un mercado.

En este contexto, la guerra de 1914-1918 pone un alto provisional a su desarrollo: en Aisne, por ejemplo, una fábrica es destruida. En 1919, la familia decide reorganizar la empresa, que se centra en Ruan y se convierte en la Sociedad Anónima de los antiguos establecimientos Soulier. Cada hermano se centra en una actividad: Jean es comerciante mayorista de trapos y Eugène es comerciante en el comercio de pieles, cueros y cuernos. Como tercer administrador, Georges, el hijo de Jean, se encarga de la recuperación y deshilado de trapos y recortes para las papelerías. Sus tiendas comienzan a abrir en toda la ciudad y sus alrededores. Se abre un gran almacén. Y eso no es todo: la familia compra bienes inmuebles para alojar a los trabajadores que vienen a trabajar, a veces de forma estacional, en sus fábricas.

Los años 1920 representan la edad de oro de los Establecimientos Soulier. Gracias a su crecimiento, pueden comprar un gran terreno en la llanura de Saint-Denis, una zona donde muchos traperos mayoristas ya están establecidos. Allí instalan una sucursal desde la cual podrán desarrollarse también en París para las pieles y cueros, que revenden a los fabricantes de zapatos de la capital y sus alrededores. Luego sigue la compra de un negocio parisino y talleres en Montreuil para la rama de pieles.

En esta época, los Soulier superan todas las otras instalaciones de trapos en París, tanto que entran en la Bolsa en 1924. Ciertamente, la actividad de trapero tiene complicaciones en las grandes ciudades desde la llegada del camión de basura, que pasa todas las mañanas muy temprano, pero en las pequeñas ciudades y pueblos, todavía es posible hacer la recogida de particulares, muy contentos de revender sus trapos, sus pieles de conejo, sus restos de huesos de animales, o de buscar en los vertederos salvajes. Notable de la ciudad y miembro del consejo general desde 1901, Jean Soulier sigue siendo fiel a la ciudad de Ruan, aunque vive parte del año en el 115 boulevard Haussmann en París. Como socialista radical, también trabaja para mejorar las condiciones de trabajo en las industrias de recuperación y clasificación. Construye viviendas para los trabajadores estacionales de sus fábricas, desarrolla el aprendizaje, funda la caja de ayuda mutua de la profesión e intenta mantener una producción durante todo el año para "evitar el desempleo del personal". En 1921-1923, ordena la modernización de los antiguos establecimientos de la llanura de Saint-Denis, con comedor, vestuarios, lavabos y duchas para las trabajadoras.

Antes del crash de 1929, Jean Soulier hace otra gira por los Estados Unidos, siempre con la idea de desarrollar sus exportaciones. Pero la crisis económica mundial pronto le hará desilusionarse.

En junio de 1930, Jean Soulier admite que "es un verdadero parón al que hay que hacer frente" - la empresa pasando de 25.000 toneladas de mercancías a 16.544 toneladas. La empresa recurre a la venta de bienes inmuebles para sobrevivir. A pesar de sus aspiraciones sociales, Jean Soulier tiene dificultades para aplicar las leyes sociales del Frente Popular en 1936, en particular las vacaciones pagadas y la semana de cuarenta horas que debilitan un modelo económico ya tambaleante. Durante la Segunda Guerra Mundial, el jefe de la familia pierde a colaboradores cercanos, entre ellos su propio hijo Georges. Sus talleres son bombardeados en Ruan. Los Établissements Soulier se asocian con las Cartonneries de la Rochette para crear la Société nouvelle des établissements Soulier en 1946, un último intento de salir de la crisis de la recuperación de trapos, papeles y pieles, pero las cifras siguen sin despegar. Enfermo, Jean Soulier delega parte de sus funciones y muere en 1954 en Ruan, donde su empresa sigue recogiendo trapos como puede y exportándolos. Los establecimientos que llevan su nombre serán absorbidos por el grupo papelero Cartonneries de la Rochette en 1960, que a su vez los revenderá a la Compagnie Générale des Eaux en 1990, mientras consolida diversas actividades para constituir servicios completos de gestión de residuos. Si bien esta actividad de reciclaje sigue siendo frágil, permitirá al grupo desarrollar su experiencia en esta área.

En Chennai, el sector informal, eje clave del reciclaje

Verdadera potencia demográfica con 1,4 mil millones de habitantes, la población de India ahora supera a la de China. Si a esto le añadimos una urbanización galopante y un acceso creciente al consumo masivo, el subcontinente se enfrenta a desafíos mayores en términos de gestión de residuos. Históricamente, siempre han existido los llamados "recuperadores informales", que siguen desempeñando un papel crucial y deben ser tenidos en cuenta por las grandes empresas como Veolia.

Las ciudades indias producen 68,8 millones de toneladas de desechos al año, una cantidad que podría aumentar en un 133% entre 2015 y 2041, una cifra vertiginosa, especialmente dado que el 91% de los residuos recolectados no se valorizan y terminan su vida en vertederos a cielo abierto.

En India, los desechos post-consumo son a veces gestionados por el sector informal, hombres y mujeres que ofrecen un servicio de pre-recolección y valorización. Según un documento de la red Centraider, "estos operadores a menudo son difíciles de conocer e identificar, ya que se hacen poco visibles para evitar humillaciones por parte de la población o sanciones por parte de las autoridades".

Por esta razón las comunidades e incluso las empresas tienen dificultades para colaborar con los trabajadores del sector informal. Sin embargo, los desafíos son importantes, como recuerda Kabadiwalla Connect, una empresa social de tecnología con sede en Chennai: "Aprovechar el ecosistema informal de recicladores de residuos urbanos podría reducir en un 70% la cantidad de residuos enviados a los vertederos en las ciudades indias."

Los traperos, recicladores, recolectores, a menudo trabajan en condiciones precarias, pero juegan un papel esencial en la gestión de residuos, contribuyendo a reducir la cantidad de residuos pero también a minimizar su impacto ambiental. En 2015, en la ciudad de Chennai, Kabadiwalla Connect mapeó y registró por primera vez a los "recuperadores-empresarios" de residuos, llamados "kabadiwalla" en India. El estudio identificó cerca de 2.000 solo en Chennai, donde recolectan más del 24% del total de residuos reciclables: papel, metal, plástico y vidrio.

Sin embargo, estos actores encuentran varios problemas: falta de visibilidad, información insuficiente y ausencia de integración oficial en el sistema. Para superarlos, Kabadiwalla Connect ha desarrollado una plataforma destinada a facilitar la interacción entre empresas como Veolia y el sector informal. "Nuestro objetivo aquí es fortalecer el valor de la cadena de suministro informal", explica Siddharth Hande, el fundador y CEO de Kabadiwalla Connect. "Una de nuestras principales iniciativas es la puesta en marcha de una instalación de recuperación de plástico muy optimizada, abastecida por el sector informal. Tenemos un año y medio de experiencia con el PET (plástico petroquímico, editor) y tenemos un alto nivel de calidad: 80 a 90% de PET recuperado en promedio, gracias a una buena clasificación. La asociación con Veolia nos ayuda a mejorar la transformación y la valorización de alta gama."

La empresa ha establecido una infraestructura de reciclaje específica para obtener materiales reciclables del sector informal, centrándose inicialmente en el plástico. El objetivo es demostrar que es posible obtener un volumen importante de residuos del sector informal al mismo tiempo que se beneficia de mejores precios, un mejor horario de recolección y un mejor conocimiento del mercado de reciclaje.

Gradualmente, se percibe la importancia de controlar los impactos ambientales de este nuevo material. Es en Alemania y en los países escandinavos donde, para lograrlo, la separación selectiva de los residuos se impone más rápidamente en la población. Marc-Olivier Houel, director general de Reciclaje y Valorización de residuos en Francia y también antiguo responsable de residuos industriales y domésticos en Sarre, recuerda bien este período en el que todo estaba por inventar: "Los alemanes fueron pioneros en los eco-embalajes y la creación de los eco-organismos", cuenta. "Fue en septiembre de 1990 cuando establecieron el primer eco-organismo en Europa - el DSD (Duales System Deutschland) - y el Punto Verde (Der Grüne Punkt) - este logo circular que representa dos flechas enrolladas que indica que la empresa contribuye al tratamiento de los envases, que luego se adoptará en muchos países, incluido Francia.

Veolia, que acaba de establecerse en Alemania a través de la adquisición de la compañía transfronteriza Kléber, juega un papel central de apoyo, asesorando a las ciudades sobre la aplicación de la nueva regulación, distribuyendo nuevas bolsas amarillas transparentes, asegurando la sensibilización de los ciudadanos a través de los operadores de recolección y mediante la contratación específica de embajadores de la separación selectiva". Poco a poco, los residuos como las botellas y las películas de plástico, pero también los envases de yogur, los envases Tetra Pak, las latas de aluminio... son recolectados para ser devueltos al DSD: en el territorio del Land de Sarre, las cantidades de envases domésticos ligeros recolectados y separados pasan de 0 en 1992, fecha de puesta en servicio del primer sistema de separación selectiva, a 30 kilogramos por habitante y por año en 1995.

Pero, para ser honestos, en Alemania, la separación no fue suficiente para reciclar inmediatamente. Los flujos de plástico creados no encontraron salidas inmediatamente, que no preexistían: en cambio, llevaron a su generación, a partir de finales de los años 90. "Fue como una startup", recuerda Marc-Olivier Houel. "Estábamos transformando nuestro entorno, y el de nuestros clientes, poniendo presión sobre la reutilización de los materiales". La creación de un yacimiento de material permite, cinco o seis años más tarde, la creación de cadenas de reciclaje de plásticos dedicadas a macetas hortícolas o a la industria automotriz. En 1998, Mercedes firma un contrato marco para la recolección en los concesionarios y el reciclaje de piezas dañadas (parachoques, vidrio, baterías, limpiaparabrisas...). "Encontramos cadenas de revalorización con Mercedes en toda Europa", recuerda Marc-Olivier Houel. "El sistema funcionaba casi en un ciclo cerrado. Así, fuimos motor para promover el impulso de la economía circular en Alemania y en Europa".

Para multiplicar las carreras, las asociaciones con grandes empresas se imponen como un medio para explorar las posibilidades y encontrar nuevos mercados para el plástico reciclado, históricamente utilizado para aplicaciones poco técnicas, como tuberías de PVC reciclado. Esto implica tanto "acompañar a los industriales en su cambio de enfoque sobre la materia prima", explica Martial Gabillard, "haciéndoles aceptar los pequeños defectos en el plástico reciclado". Pero también, para Veolia, adaptarse a las demandas más complejas de empresas preocupadas por mantener productos de calidad, con especificaciones técnicas precisas. Desde hace más de veinte años, los progresos han sido considerables, hasta que en 2021 el líder tecnológico Thalès se asoció con Veolia para crear la primera tarjeta SIM ecológicamente diseñada a partir de plástico reciclado, capaz de cumplir con las condiciones de robustez, flexibilidad y resistencia al calor indispensables para el producto.

© Mediateca de Veolia - Christophe Majani D’Inguimbert

De manera más general, "hay un gran trabajo de asociación con los organismos ecológicos. Tenemos que trabajar juntos para movilizar a largo plazo los yacimientos que alimentan las unidades industriales, que son innovadoras en los oficios del reciclaje", consideran juntas Françoise Weber y Sophie Petibon, directora comercial de la actividad de Reciclaje y Valorización de residuos en Veolia. Un trabajo de colaboración que también se centra en el diseño ecológico, para cerrar el ciclo. Veolia anima especialmente a sus socios a fabricar productos monoplásticos, más puros y sencillos, cuyo reciclaje requiere menos productos químicos y energía. "Tenemos una oferta para los industriales de asesoramiento sobre el diseño ecológico y de certificación del nivel de reciclabilidad de sus envases", explica Sven Saura, director del departamento de Reciclaje y Plásticos de Veolia. Hay que saber que se emite un 75% menos de CO2 con una botella de plástico reciclado en comparación con el plástico virgen, y que el ecodiseño puede reducir aún más esta proporción."

Simplificar y estandarizar los materiales plásticos utilizados, y en particular los procedentes del reciclaje, es clave para fomentar el desarrollo de la economía circular. Esta es la razón por la cual Veolia formalizó en 2022 su marca de polímeros circulares PlastiLoop. Con ella, el grupo ofrece una gama de productos reciclados estructurada para satisfacer las necesidades de los diferentes industriales que desean prescindir del plástico virgen, una oferta adaptada a las necesidades de cada industria, desde la automotriz hasta la agroalimentaria, con el fin de avanzar hacia un mundo donde el reciclaje se convierta en un estándar compartido.

Sin embargo, todavía estamos lejos de haber resuelto el desafío del uso y reciclaje del plástico. El mundo consume cada año más de 350 millones de toneladas de plásticos y, según las previsiones del Programa de las Naciones Unidas para el Medio Ambiente, si no se hace nada, el consumo podría haberse triplicado en 2060 y superar los mil millones4. En el mundo, sólo el 9% del plástico se recicla, casi el 50% se deposita en vertederos, el 19% se incinera, y el resto contamina el medio ambiente, a veces en forma de micro o nanoplásticos: "Cada minuto, el equivalente a un camión de basura lleno de residuos plásticos se vierte en los océanos"5, se puede leer en un artículo del periódico Le Monde publicado en 2023. Mientras las soluciones técnicas se desarrollan, la regulación todavía tiene un papel que jugar, en el mismo paso de dos a menudo observado entre la técnica y la ley. Las obligaciones de reincorporación de plástico reciclado en los productos, como la obligación impuesta por la Unión Europea a los embotelladores de incorporar al menos un 25% de plástico reciclado en 2025 y un 30% en 2030, serán determinantes.

La valorización orgánica: de los fertilizantes agrícolas a la nutrición animal

Históricamente, las materias orgánicas están entre los desechos mejor valorizados, antes de la aparición de las ciudades sanitarias. Extraídos de lodos urbanos y vaciados de fosas sépticas, se transformaban mediante procesos industriales en fertilizantes o compost, antes de la creación de las redes de alcantarillado, que hacen que estos lodos sean demasiado líquidos para ser esparcidos en los campos, y la evacuación masiva de residuos domésticos, poco a poco mezclados pero también compactados y apretados en los contenedores de basura, lo que hace casi imposible su valorización.

El regreso a la gracia de los fertilizantes orgánicos

El siglo XX y luego el siglo XXI, a medida que emergen las estaciones de tratamiento y la nueva distinción de flujos, reinvertirán, con mayor precisión, el reciclaje de la materia orgánica, como en 1926 en Milwaukee. Veolia moviliza en este sentido sus lodos de depuración, y establece, a lo largo de la evolución de las regulaciones y las necesidades, una logística que permite hoy en día operar este regreso a la tierra. Recogidos directamente de los actores de la industria agroalimentaria, de la gran distribución o de la restauración, los residuos biodegradables son enviados a unidades de compostaje antes de ser esparcidos en los campos. El compostaje es el método clave para valorizar estos residuos. Es un proceso biológico controlado de degradación de las materias orgánicas, tales como los desechos alimentarios, los residuos de jardín y los subproductos agrícolas. Esa técnica antigua permite transformar estos desechos en compost, una enmienda orgánica rica en nutrientes, que puede ser utilizada como fertilizante para fertilizar los suelos agrícolas pero también los jardines de particulares. Veolia ha trabajado para optimizar estos procesos, y sobre todo para operarlos en las estrictas condiciones sanitarias y medioambientales definidas por una serie de leyes y directivas que han tenido en cuenta la diversidad de contaminaciones a tratar antes del retorno al suelo.

Este regreso a la gracia de la valorización orgánica es más que un regreso al sentido común. En la era del cambio climático, es una forma de capturar el carbono en los suelos. "Los residuos biodegradables permiten tanto alimentar a las plantas con fertilizantes ricos en nitrógeno y fósforo, como enriquecer los suelos con carbono", subraya Maelenn Poitrenaud, responsable de innovación y desarrollo de Sede en Veolia, la entidad dedicada a los servicios a la agricultura en Francia. Según la iniciativa 4 por 1 000, lanzada por el ministro francés de Agricultura Stéphane Le Foll en la COP21 en París en 2015, un crecimiento anual del 0,4% de las reservas de carbono secuestradas en el suelo permitiría limitar la concentración de CO2 de las actividades humanas en la atmósfera. Un verdadero potencial en perspectiva, cuando se sabe que, solo en Francia, Sede composta cada año 800 000 toneladas procedentes de sus 60 sitios de compostaje. Sin contar que en un suelo enriquecido en nutrientes, las plantas se desarrollan más rápidamente, y así capturan más carbono a través de la fotosíntesis. De ahí la importancia de volver en masa a la valorización orgánica.

En Francia, la valorización de los residuos biológicos ha podido progresar gracias a una regulación estricta que promueve su clasificación, su recolección separada y su tratamiento adecuado. Desde el 1 de enero de 2012, los grandes productores de residuos biológicos están obligados a implementar soluciones de clasificación y valorización de estos residuos. A lo largo de los años, la ley AGEC (Anti-desperdicio para una economía circular) ha reducido este umbral para que en 2024 todos los productores estén sujetos a esta obligación. Las comunidades tendrán que proporcionar a los individuos soluciones de recolección separada y valorización, a través del compostaje individual y colectivo. El desafío es enorme, sabiendo que hoy en día la mitad de los residuos biológicos terminan en el cubo de basura gris, y que solo el 30% de la población declara clasificar sus residuos biológicos en la fuente. Las soluciones existen, solo necesitamos poder generalizarlas y darles los medios para desplegarse, en Francia y en todo el mundo, para darles cada vez más valor.

El desarrollo de la valorización de mayor valor añadido

A diferencia de una masificación indistinta de los flujos, es su separación cada vez más fina la que permite enriquecer el valor de la materia orgánica reciclada. Con Angibaud y Recyfish, Veolia comercializa fertilizantes a base de restos de pescado. Principalmente utilizado en cultivos de alto valor añadido como la viticultura y la horticultura, el "guano de pescado" es un fertilizante orgánico rico en nitrógeno y fósforo, que también actúa sobre la microfauna y microflora del suelo, valioso para el intercambio de elementos entre el suelo y la planta.

La mejora de la calidad también pasa por el dominio de nuevas técnicas. "Desde su creación en 1979, Sede ha adquirido más competencias en torno al lodo, secado, compostaje, metanización, en definitiva, para poder proponer hoy una oferta más variada en los caminos de valorización de los residuos biológicos", detalla Morgane Maurin, su secretaria general. "Lo que se extiende en los campos es una gama muy diversa, compost de alta gama, fertilizantes premium como Pro-Grow, Vital y ADS." En los sitios de compostaje de Veolia, señala Guillaume Wallaert, ex director de oferta de residuos biológicos en Veolia, "el sistema AEROcontrol acelera, por ejemplo, la degradación de los residuos gracias a un sensor que mide parámetros como la temperatura del compost para optimizar la inyección de aire, mejorar el proceso de maduración y obtener un compost de mejor calidad".

Para acompañar mejor a los agricultores, Veolia también ha innovado en la agricultura de precisión. Durante la aplicación, también es posible observar cómo las plantas consumen el fertilizante y cuáles son sus necesidades, para optimizar su uso. "Aplicamos bioestimulantes a la planta para que utilice el fertilizante de la mejor manera posible, lo que le permitirá desarrollarse de manera óptima y resistir su entorno", indica Maelenn Poitrenaud. Lo mismo ocurre con los suelos, ya que la aplicación Soil Advisor ayuda a los agricultores a optimizar la fertilización utilizando fertilizantes biológicos, como el compost.

Veolia ahora llega a ser accionista de Mutatec, una startup que transforma los residuos biológicos en proteínas destinadas a la nutrición animal, gracias a la cría de moscas soldado negras, que fabrican concentrados de proteínas de insectos a partir del material. "La bioconversión es una actividad futura que responde a un desafío de alimentación mundial y a un objetivo de economía circular al ofrecer una mejor vía de valorización para los subproductos orgánicos", subraya Jean-Christophe Perot, director regional para la región sureste en Sede.

De la descontaminación a la valorización: el ejemplo emblemático de los residuos peligrosos

Los avances en el reciclaje en las últimas décadas se han hecho tanto por el redescubrimiento de prácticas antiguas como por la implementación de nuevas responsabilidades, por el desarrollo de nuevas técnicas y por el fortalecimiento de las normas medioambientales. Los diferentes flujos de materiales han experimentado una mejora en su valorización, pero ninguno es probablemente tan emblemático de la época y del ADN de Veolia como el de los residuos peligrosos. Constituyendo una nueva y compleja contaminación, estos residuos han visto su tratamiento y luego su reciclaje desarrollarse a partir del espíritu emprendedor de los equipos de Veolia. Esta historia, Jean-François Nogrette, director de la zona Francia y residuos especiales Europa, la conoce bien. "Es la rama de agua de Veolia la que va a inventar lo que se ha convertido en el tratamiento de los residuos peligrosos, para preservar su recurso", resume. Todo comienza cuando Bertrand Gontard, director de la planta de potabilización de agua de Méry-sur-Oise, se da cuenta de que los efluentes industriales descargados en el Oise amenazan el tratamiento del recurso. Para potabilizar, tiene que utilizar aún más carbón activo, y se avecina una escasez, lo que significaría la interrupción del suministro de agua potable para los habitantes. Para remediar el problema, propone que los fabricantes traten sus efluentes directamente en un centro especializado, sin esperar a que el vertido contamine el río.

"En su carrera, también conoció una empresa llamada SARP, retoma Jean-François Nogrette, que ocasionalmente recolectaba y bombeaba residuos peligrosos. Se inspira en ella para crear SARP Industries en 1975, una filial de la Compagnie Générale des Eaux", y establece un primer sitio en el Sena. Ese mismo año, la primera gran ley sobre residuos impone por primera vez un seguimiento de los residuos considerados tóxicos y les aplica la responsabilidad extendida del productor. Pero el modelo económico aún no existe, ya que ninguna industria quiere pagar por el tratamiento de los residuos. Por lo tanto, es Bertrand Gontard quien convence a las agencias de agua para financiar los centros de tratamiento al imponer un impuesto a las industrias, según el principio de "quien contamina paga".

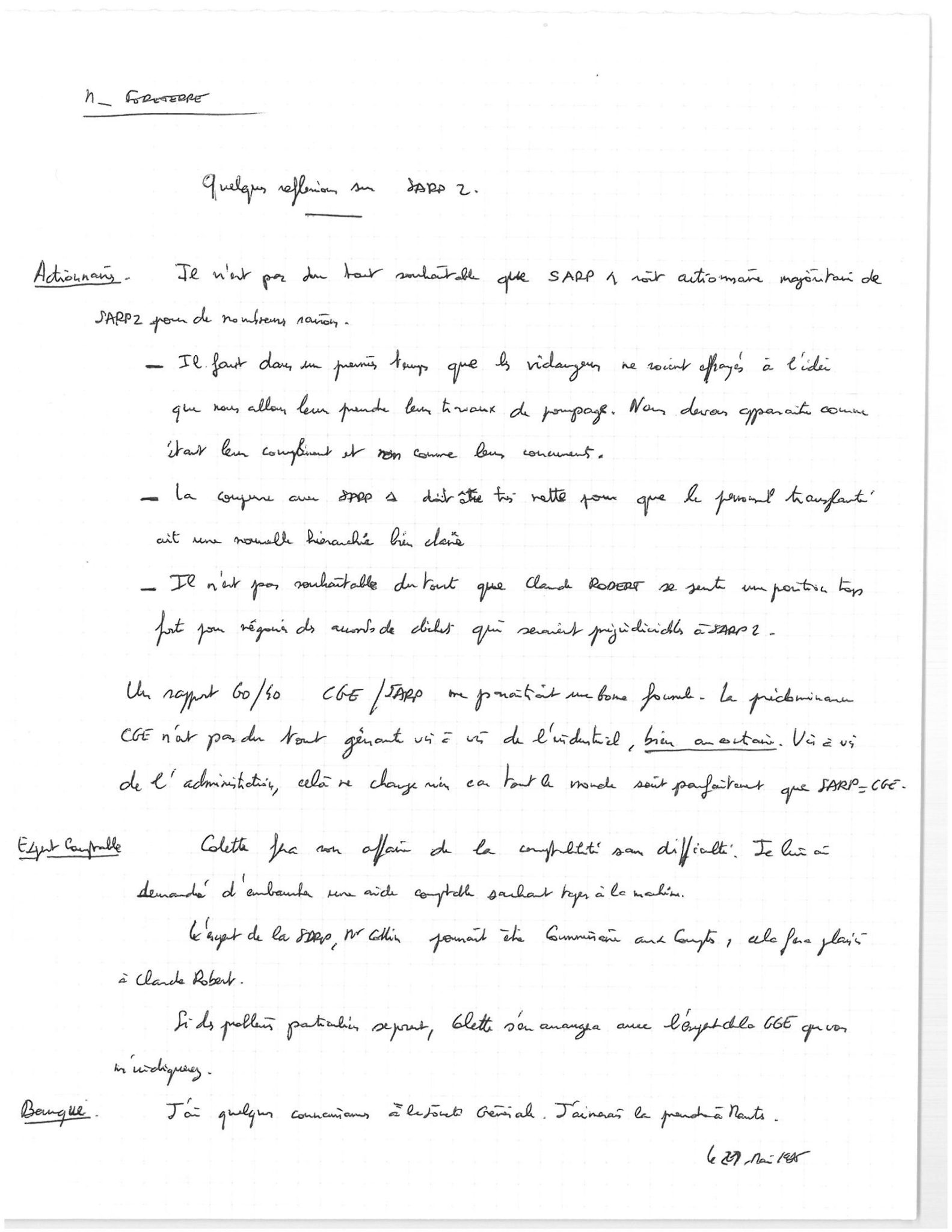

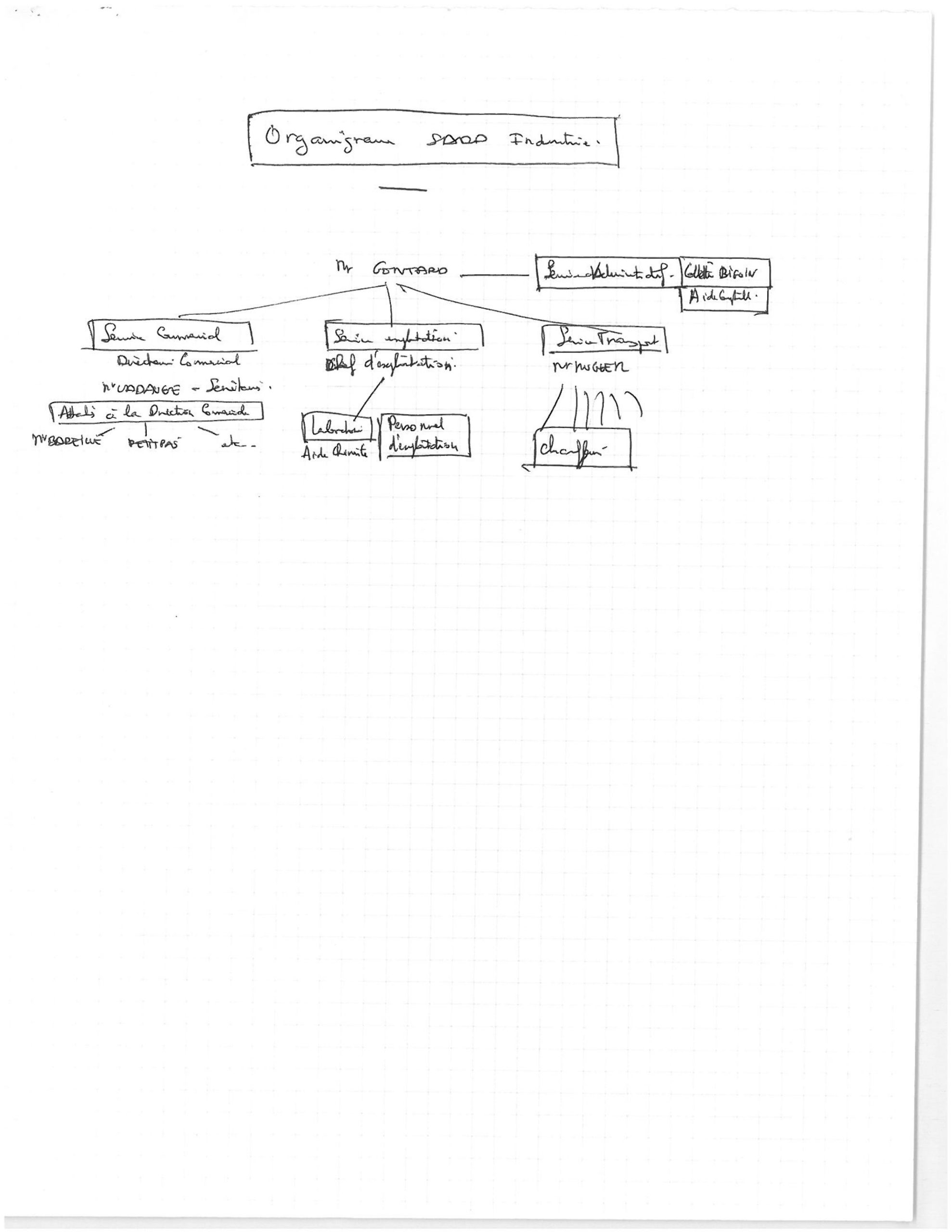

Residuos peligrosos: las dos páginas que marcan el inicio de la aventura

En 1975, Bertrand Gontard inicia la constitución de SARP Industries enviando una carta a Bernard Forterre, uno de los principales lugartenientes del director general de la CGE, Guy Dejouany. La estructura accionaria y el posicionamiento de la actividad, la organización contable ("Colette se encargará de la contabilidad sin dificultad"), la creación de la cuenta bancaria y el organigrama de una actividad que se espera que genere más de 4 mil millones de euros en ingresos en 2022, se resumen en menos de una página y media.

Con la misma preocupación que un siglo antes durante la saneamiento de las ciudades: prestar atención a la reacción de los vaciadores frente a lo que podrían percibir como una nueva competencia. Esta vez, sin embargo, se trata de los vaciadores internos de la casa. En aquel entonces, imaginar que un centro colectivo de tratamiento no recogería los residuos era una novedad: para Bertrand Gontard, trabajar con todos los recolectores, incluso los competidores del grupo, permitía concentrar todos los esfuerzos humanos, técnicos y financieros en el tratamiento. Esta visión desde el principio persiste aún hoy. Durante mucho tiempo, fue una ventaja competitiva considerable; hoy, todo el sector ha imitado este modelo, en Francia y en otros lugares.

A partir de la experiencia de la Compagnie Générale des Eaux en el tratamiento del agua, pero también gracias a su cultura de ingenieros de los grandes cuerpos del Estado, SARPI experimenta, innova y, a veces, falla. Hay que decir que en aquel momento los conocimientos no estaban muy desarrollados: "Antes de 1975, los residuos peligrosos, especialmente los derivados de las actividades industriales y químicas, no se trataban específicamente, acababan en vertederos o se diluían en los ríos", recuerda Cédric L'Elchat, director general de SARP Industries. Para tratar los residuos peligrosos, empezó incinerándolos en un horno, pero "fue un fracaso rotundo", analiza Jean-François Nogrette. El horno se dañó por la corrosión causada por los ácidos liberados durante la combustión de los residuos tóxicos, como el azufre y los disolventes, productos químicos que hoy están prohibidos. Pero no se rindió, SARPI mantuvo la confianza del grupo, que le concedió lo más valioso en el desarrollo de una actividad tan compleja: tiempo.

Después de unos diez años, la filial logra tratar los residuos, elevando cada vez más el nivel de competencia, probando y aprendiendo a caracterizar los residuos peligrosos. "No hay ningún cliente que describa realmente bien su residuo", observa Jean-François Nogrette. Algunos saben exactamente de dónde viene, pero para otros, es el resultado de mezclas. Por lo tanto, tenemos que volver a hacer química en el laboratorio para caracterizar los residuos y evitar mezclas peligrosas. Así que hemos desarrollado una verdadera cultura de la química de los residuos, lo que nos permitirá un poco más tarde ir hacia el reciclaje, ya que es el conocimiento íntimo del residuo lo que nos dará ganas de extraer más valor de él".

Como resultado de este progreso, en 2022, Veolia no sólo trata sino que también valoriza los residuos peligrosos, por un valor de 1 billón de euros en Francia y más de 4 billones de euros en el resto del mundo. Mientras que al principio SARPI sólo trataba los residuos de grandes empresas industriales, hoy está en todos los frentes, "desde la química hasta la petroquímica, la farmacia, los fabricantes de vacunas, pasando por los residuos de actividades de salud", específica Cédric L'Elchat. La industria automotriz representa una rama importante de los residuos peligrosos, especialmente con la multiplicación de las baterías de litio para satisfacer la creciente demanda de vehículos eléctricos. El desafío, en este sentido, tiene que ver con su reciclaje: estas baterías al final de su vida útil son de alto valor añadido, en vista de los diferentes plásticos, disolventes, compuestos electrónicos e incluso metales de alto valor como el litio, el cobalto, el cobre, el manganeso o el níquel que contienen.

SARPI se apoyará en la experiencia de su sitio en Moselle, en Dieuze, para recuperar estos materiales, apoyada en este caso por la regulación europea que requerirá la inclusión de materias primas recicladas en la producción de baterías nuevas: en 2031, las baterías deberán contener un 16% de cobalto reciclado, y un 6% de litio y níquel reciclados, cifras que aumentarán con el tiempo.

Finalmente, si SARPI trabaja a partir de la protección del agua, también se dedica a la protección de la tierra, invirtiendo en el campo de la descontaminación de los suelos. En sitios industriales al final de su vida, o incluso huérfanos, "vamos a desplegar tecnologías para tratar las tierras baldías industriales", precisa Cédric L'Elchat, "tratar la peligrosidad que puede nuevamente afectar al acuífero y a las aguas superficiales, que pueden estar contaminadas con metales pesados, como el plomo o el arsénico, o con compuestos orgánicos, como los hidrocarburos o el metano". Existen soluciones técnicas avanzadas: la estabilización, que reduce la movilidad de los contaminantes en el suelo, la solidificación, que tiende a impermeabilizar el suelo para atrapar los contaminantes, o la desorción térmica, que calienta el suelo y volatiliza los componentes tóxicos. Es, por ejemplo, este último método el que permitió a Veolia sanear el sitio industrial de Fiat en Kragujevac en Serbia. A esto se añaden tratamientos físico-químicos y biológicos, pero también... ¡las plantas! De hecho, la fitorremediación permite descontaminar de una manera más económica y ecológica; la técnica está incluso siendo experimentada actualmente para tratar los suelos contaminados alrededor de Fukushima.

En última instancia, ya sea que estemos hablando de papel, vidrio, plástico, materia orgánica o residuos peligrosos, es, tan pronto como nos interesamos en ellos, a la finitud de los recursos a la que nos enfrentamos. El tratamiento de residuos evita contaminar los recursos naturales aún disponibles, mientras que el reciclaje permite limitar su extracción. Es en este sentido indispensable, virtuoso, incluso, y todavía existen márgenes de mejora: "En Rennes metrópole, abunda Martial Gabillard, ya no está permitido llevar los recortes de césped al vertedero; esto ha sido reemplazado por una obligación de compostaje. Tenemos que hacer este tipo de elecciones de sociedad". Pero, más fundamentalmente aún, nada puede permitirnos escapar de los límites naturales, debemos tener plena conciencia de ello y continuar el cambio de mentalidades hacia una mayor sobriedad en el uso de los recursos.

En Milwaukee, nada se pierde, todo se transforma… en fertilizante

En la región de los Grandes Lagos, que representa el 20% del suministro mundial de agua potable y el 84% de agua dulce superficial en América del Norte, el lago Michigan es el mayor depósito de agua dulce de los Estados Unidos. A lo largo de sus costas, la ciudad de Milwaukee y sus industrias, que históricamente han servido como catalizador de su crecimiento, dependen en gran medida del agua para la producción o el transporte. El agua es quizás un problema mayor para la región que en otros lugares, y de su saneamiento surgirá una joya: el Milorganite®, un fertilizante de alta calidad. Pero, ¿cómo puede el agua transformarse en fertilizante? Aquí hay algunas explicaciones...

La primera planta de tratamiento de Milwaukee, la de Jones Island, se estableció en 1925. Fue la primera planta en los Estados Unidos con lodos activados, un proceso biológico para el tratamiento de aguas residuales que utiliza microorganismos. Y ya en 1926, se implementó el proceso de producción de Milorganite® y se propuso para fertilizar las tierras agrícolas de la región. Sin esperar, el marketing, la distribución y la comercialización de los fertilizantes orgánicos procedentes de la planta siguieron al tratamiento masivo de aguas residuales: es un enfoque pionero en los Estados Unidos.

Hoy, cada año, aproximadamente 50,000 toneladas de fertilizante biosólido Milorganite® salen de la planta de Jones Island. Este fertilizante de alta calidad ha ganado la etiqueta "Calidad Excepcional" de la Agencia de Protección Ambiental de los Estados Unidos (EPA). También está certificado por el Departamento de Agricultura debido a su fabricación a partir de fuentes renovables. Originalmente destinado a los espacios verdes del territorio, el Milorganite® ahora se comercializa en todo los Estados Unidos, Canadá y el Caribe.

Desde 2008, es responsabilidad de Veolia explotar la planta de tratamiento de Milwaukee con una actividad completa en nombre de su cliente, el Milwaukee Metropolitan Sewerage District, y sus 1.1 millones de habitantes: tratamiento y reciclaje de aguas residuales, producción de biogás y electricidad, eliminación y, por supuesto, valorización de los lodos con la producción de fertilizante biosólido Milorganite® (Milwaukee Organic Nitrogen). Los empleados del sitio, particularmente sensibles a la biodiversidad, han construido, además de su producción de fertilizantes, una caja nido en el sitio de producción de Milorganite® para acoger a los halcones peregrinos. Mientras que sus poblaciones habían disminuido drásticamente después de la Segunda Guerra Mundial, están de nuevo en expansión desde su protección en los años 70. Todo un símbolo de la capacidad del hombre para actuar para proteger el medio ambiente.

En Australia, el fertilizante está en el lago salado

Los fertilizantes alternativos a los sintéticos pueden provenir del reciclaje de residuos orgánicos... o ser extraídos directamente de un lago. Este es el caso en Australia Occidental, donde la intensidad de los rayos del sol permite extraer sulfato de potasio (SOP), un fertilizante esencial para la nutrición de las plantas, del Lago Way, muy rico en minerales. Sin embargo, esto no se puede hacer sin una necesidad de dominio tecnológico avanzado: la primera planta de tratamiento del país, puesta en marcha por Salt Lake Potash Limited (o SO4), ha adoptado una tecnología de cristalización desarrollada por Veolia.

El Lake Way es un acuífero de salmuera poco profundo, bajo una superficie seca de lago salado. Durante millones de años, los minerales extraídos de la cuenca del lago han estado fluyendo allí. De ahí su particular riqueza en potasio, uno de los tres nutrientes esenciales para el crecimiento de las plantas, listo para ser explotado. "La principal ventaja del sulfato de potasio es que no contiene cloruro", señala Tony Swiericzuk, el ex director general de SO4. "El término 'potasa' se refiere generalmente al cloruro de potasio, el fertilizante de referencia para la fertilización, pero mal tolerado por los suelos pobres y áridos de Australia, Mediterráneo, África y Medio Oriente.

Así como por algunos cultivos de renta - frutas, bayas, nueces y cítricos -, ya que afecta el sabor y el color."

Después de extraer la salmuera, eliminar las sales contaminantes y dejar que el agua se evapore gracias a la acción del sol, la concentración de sulfato de potasio aumenta gradualmente, antes de pasar a la etapa de cristalización. "Para convertir las sales recolectadas en sulfato de potasio de alta calidad, Veolia ha diseñado dos cristalizadores. Uno para cultivar y purificar los cristales de sulfato de potasio, otro para producir sales secundarias de schoenite, recuperadas del agua madre de sulfato de potasio reciclada. Estas sales se combinan luego con las sales primarias de schoenite y se añaden al cristalizador de SOP para maximizar el rendimiento en potasio", dice Jim Brown, ex vicepresidente ejecutivo de Veolia Water Technologies Americas.

El objetivo es entregar 245 000 toneladas de sulfato de potasio al año en producción regular. Un complemento bienvenido para Australia, que importa casi todo su SOP en barco desde Bélgica y Alemania, y una nueva fuente que juega con la cercanía, un factor importante para los clientes del sudeste asiático y Australia.

- INA Société. «Vie moderne: les ordures» [vídeo en línea]. YouTube, 23 de julio de 2012. ↩︎

- Ibid. ↩︎

- Ibid. ↩︎

- OCDE, comunicado de prensa «Global plastic waste set to almost triple by 2060, says OECD», 3 de junio de 2022. ↩︎

- MANDARD Stéphane, «Le plastique, une menace protéiforme», Le Monde, 29 de mayo de 2023. ↩︎